主軸加減速時間調(diào)整

NC診斷畫面報警信息

在客戶對應(yīng)過程中,了解到客戶常會為主軸的加減速時間苦惱:

加減速時間短����,電機電流上升,易引發(fā)電機過熱報警,降低電機壽命;加減速時間長����,效率下降,沒有充分發(fā)揮電機性能;如何設(shè)置合理的加減速時間呢?本篇文章就如何計算主軸電機理論加減速時間和如何調(diào)整實際加減速時間進行講解���。

1���、計算理論加減速時間

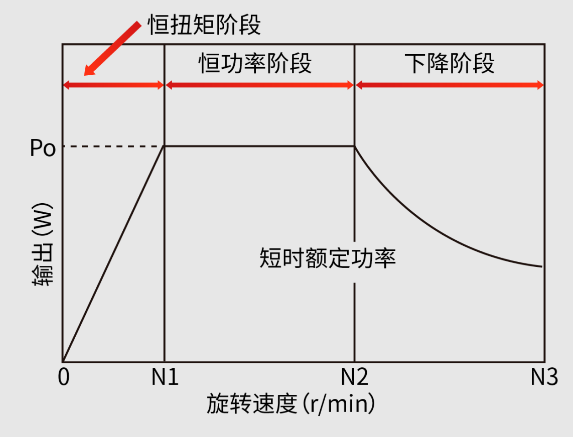

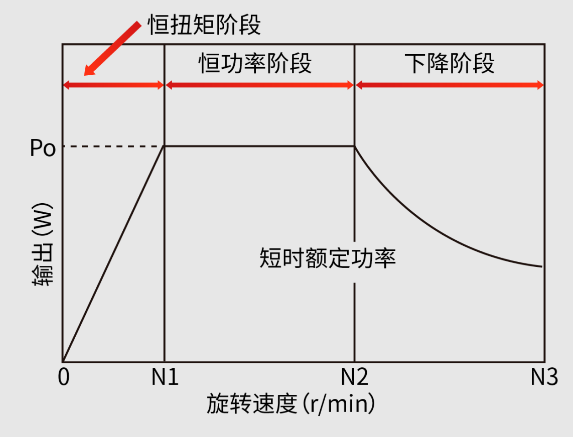

理論加減速時間以下圖所示主軸電機的輸出特性為基礎(chǔ),在各輸出階段分別進行計算���。但是�����,因為計算中按負(fù)載扭矩(摩擦扭矩等)為零計算����,因此只能算出加減速時間理論值���。各規(guī)格型號主軸電機輸出特性圖請參閱相關(guān)資料���,或咨詢我司CNC技術(shù)部。

(1) 加減速時的電機最大輸出:Po

加減速時的最大輸出功率Po 為“ 短時額定功率” 的1.2 倍。即:Po = “短時額定功率” ×1.2 [W]

(注:短時額定功率需要根據(jù)電機型號查閱電機的輸出特性圖獲取)

(2) 所有負(fù)載慣量: Jall

所有負(fù)載慣量指主軸電機的慣量與根據(jù)電機旋轉(zhuǎn)的零部件( 機械主軸�����、刀具等) 的所有慣量總和���。

即:J all= ( 電機慣量) + ( 主軸換算的慣量)[kg?m2]

將(1)(2) 的值用作公式的常數(shù)代入下述公式中。

在N 的對應(yīng)區(qū)域選定“(3) ~ (5)”���,計算達(dá)到轉(zhuǎn)速N(r/min) 的加減速時間����。

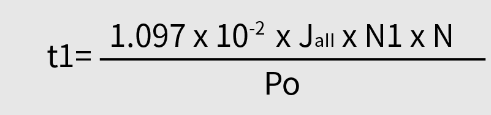

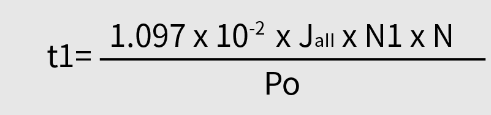

(3) 恒扭矩區(qū)域的加減速時間:t1 … 0 → N[r/min](0 ≤ N ≤ N1)

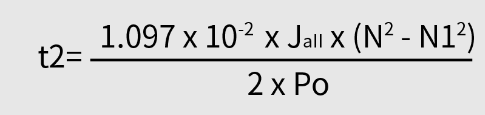

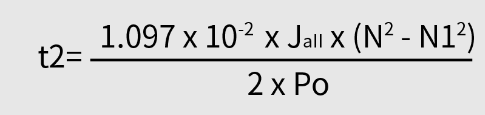

(4) 恒功率區(qū)域的加減速時間:t2 … N1 → N[r/min](N1 < N ≤ N2)

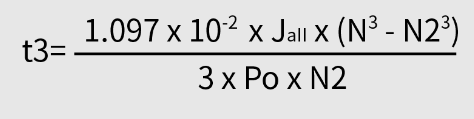

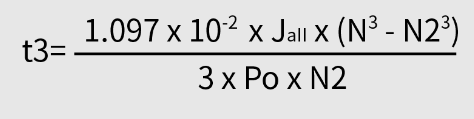

(5) 降低輸出區(qū)域的加減速時間:t3 … N2 → N[r/min](N2 < N ≤ N3)

綜上���,0→N3[r/min]的加減速時間T=t1+t2+t3 [s]

二���、加減速時間的測定

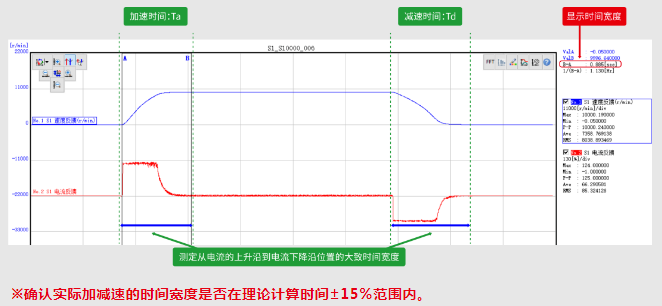

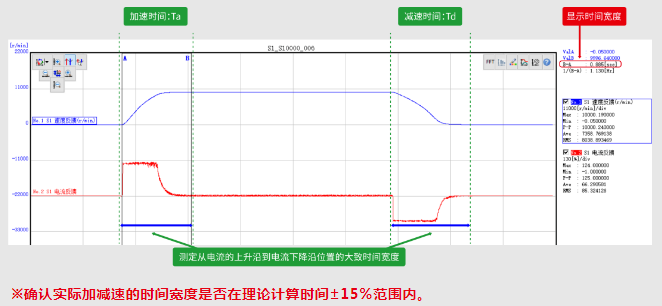

使用NC Analyzer2 軟件進行主軸電機實際加減速波形的采集,主要采集速度反饋和電流反饋波形���,以測定加減速時間����。

影響加減速時間的因素有很多:

1. 主軸電機驅(qū)動單元輸入電壓較低時,加減速時間可能變長

2. 主軸單元摩擦扭矩大會導(dǎo)致加減速時間不一致

3. 主軸電機與主軸驅(qū)動單元使用了非指定產(chǎn)品

4. 電機標(biāo)準(zhǔn)參數(shù)設(shè)定異常

注:請確認(rèn)以上項目以保證加減速時間在要求范圍內(nèi)����。

當(dāng)前位置:

當(dāng)前位置: